Explicamos como hacer una bobina de voz con todas las recomendaciones necesarias, para que sea competitiva con las bobinas de marca

La bobina de un parlante es un enrollamiento de alambre que se hace sobre un cilindro llamado solenoide. La bobina va unida a la boca del cono del altavoz o parlante.

La bobina de un parlante es un enrollamiento de alambre que se hace sobre un cilindro llamado solenoide. La bobina va unida a la boca del cono del altavoz o parlante.

Ésta suministra fuerza motriz al cono, gracias al campo magnético que se genera en la bobina, este debido a la corriente AC proporcionada por el amplificador de sonido.

Funcionamiento

Al enviar un flujo de corriente a través de la bobina de voz, se genera en ella un campo magnético, que hace que la bobina reaccione con el campo magnético del imán permanente del parlante, moviendo de éste modo el cono del altavoz.

Al entregar un audio con forma de onda a la bobina de voz, el cono reproduce el sonido en forma de ondas de presión, que corresponden exactamente a la señal de entrada original.

Algunas recomendaciones al construir una bobina

Las partes móviles del altavoz deben ser de poco peso, esto es con el fin de poder reproducir sonidos de alta frecuencia con precisión y sin ser demasiado amortiguados por la inercia, por esto las bobinas de voz se hacen lo más livianas posible. Esto las hace algo delicadas.

Cuando pasamos demasiada potencia a través de una bobina, puede llegar a sobre calentarse.

Las bobinas comunes se hacen con alambre redondo, sin embargo algunas bobinas de parlantes finos, son construidas con alambre aplanado, también llamado cable de cinta. Estas proporcionan una densidad de compactación mayor en el espacio magnético, que las bobinas con alambre redondo.

El exceso de potencia en frecuencias bajas puede causar que la bobina se mueva más allá de sus límites normales, generando distorsión.

La potencia de una bobina está relacionada con la resistencia al calor del aislamiento del alambre y el material del cilindro. La potencia también puede ser afectada por la posición de la bobina dentro de la separación magnética o entrehierro.

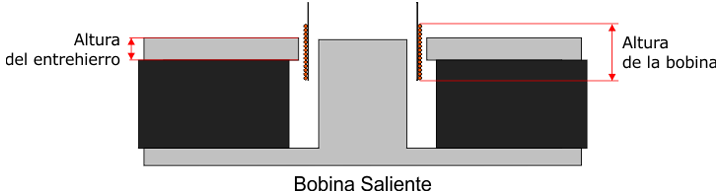

La mayoría de los altavoces utilizan bobinas de voz, con bobinados más altos que la altura del espacio magnético. A esto se le llama bobina saliente. La bobina lleva una cuarta parte de su enrollamiento por fuera del entrehierro. Al colocar la bobina de esta manera, una parte de la bobina se mantiene dentro del entrehierro en todo momento.

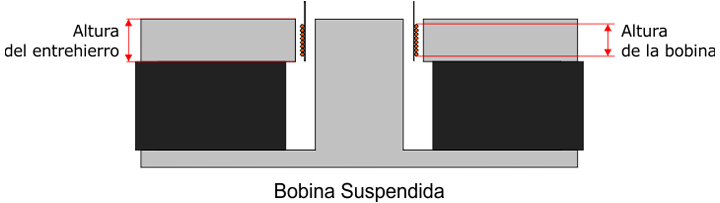

En los diseños de bobina de voz suspendida, el bobinado es más corto que el intervalo magnético. Esta ubicación de la bobina ofrece una consistente fuerza electromotriz sobre un rango limitado de movimiento, conocido como X Max. El único inconveniente es; que si la bobina está sobreexcitada, puede salirse del entrehierro, lo que genera una significativa distorsión y un rápido recalentamiento.

Todo lo expuesto anteriormente es para dar una luz sobre el tema que nos compete, que es saber el ancho que debe tener el bobinado, al momento de hacer la bobina. La verdad es que son tantas variables, estilos de parlantes, potencias e impedancias, que lo mejor es copiar la bobina del parlante que vamos a reparar.

Ahora hablaremos del solenoide o cilindro que sostiene el alambre de la bobina.

En los primeros altavoces, las bobinas de voz se enrollaban en cilindros de Papel Prespán, que es un papel que soporta bastante temperatura, ya que es el mismo usado en la fabricación de los transformadores de corriente. En ese momento era el material apropiado para los niveles de potencia modestos usados en la época. Cuando empiezan a aparecer amplificadores más potentes, se comienza a usar una aleación de papel aluminio 1145, que poco a poco fue sustituyendo el prespán. Así las bobinas de voz soportaban una mayor potencia.

Las bobinas modernas de los altavoces de alta fidelidad, emplean materiales que pueden soportar temperaturas de hasta los 180°c. En los altavoces profesionales se usan materiales compuestos termoestables avanzados como el kapton, la fibra de vidrio y la fibra de carbono, que aumentan la duración de la bobina de voz, con temperaturas de hasta 300 °c.

El aluminio sigue siendo utilizado ampliamente en la industria de los altavoces, debido a su fácil manipulación, resistencia estructural y bajo costo. Con la aparición de los amplificadores de potencias más altas, específicamente los de sonido profesional al aire libre, se evidenciaron las limitaciones del aluminio. Éste transfiere calor desde la bobina de voz, a las uniones adhesivas del altavoz. Esto genera una degradación del material e incluso llega a quemarlo.

El movimiento vertical de la bobina de aluminio, crea Corrientes de Focault dentro del material, que aumentan aún más la temperatura, lo que reduce la duración a largo plazo.

En 1955 la empresa DuPont desarrolló el Kapton, una Poliimida en película de plástico que no presenta las deficiencias del aluminio. Su único inconveniente frente al aluminio es su alto costo y su tendencia a ablandarse al estar muy caliente.

En 1992 aparece el Hisco P450. Es un compuesto termoestable de tela de fibra de vidrio fino, impregnado con resina de poliimida, que combina las mejores características de la poliimida, con la resistencia a la temperatura y la rigidez de la fibra de vidrio. Resiste fuertes tensiones físicas y temperaturas de funcionamiento de hasta 300°c, mientras que su rigidez ayuda a mantener la respuesta de frecuencia del parlante.

El alambre comúnmente empleado en la fabricación del bobinado de las bobinas de voz, es de cobre con un recubrimiento de barniz dieléctrico que lo aísla eléctricamente. El alambre de cobre permite hacer bobinas de voz de fácil fabricación, y a un bajo costo.

Cuando se requiere la máxima sensibilidad o respuesta en alta frecuencia extendida, el alambre de cobre puede ser sustituido por alambre de aluminio. Esto reduce la masa en movimiento de la bobina. El alambre de aluminio tiene alrededor de un tercio de la masa equivalente al alambre de cobre, y tiene alrededor de dos tercios de la conductividad eléctrica.

De vez en cuando se utiliza alambre de aluminio revestido de cobre. Esto facilita la hechura del bobinado. Además se reduce peso en comparación con el cobre.

También se puede usar alambre plano de aluminio anodizado, proporcionando una capa de óxido aislante, más resistente que la ruptura dieléctrica que genera el revestimiento de barniz. Esto permite hacer bobinas de voz de baja inductancia y ligeras. La principal limitación de estas bobinas es el punto de ablandamiento térmico de los adhesivos que unen el cable entre sí, el cable al solenoide de la bobina, o la bobina a la araña. Solo pueden ser usadas en bajas potencias.

Materiales para hacer una bobina de voz

El molde o formaleta para la bobina

Esto es básicamente un cilindro preferiblemente de aluminio, que se usa como formaleta para hacer la bobina. Se pueden hacer de muchas maneras. Por ejemplo en este caso conseguimos un molde original de una máquina automática para hacer bobinas y le pusimos un eje con un tornillo y unos conos reciclados, ajustados con arandelas y tuercas.

Esto es básicamente un cilindro preferiblemente de aluminio, que se usa como formaleta para hacer la bobina. Se pueden hacer de muchas maneras. Por ejemplo en este caso conseguimos un molde original de una máquina automática para hacer bobinas y le pusimos un eje con un tornillo y unos conos reciclados, ajustados con arandelas y tuercas.

En muchas ocasiones es necesario hacer el molde con lo que tengamos a la mano. Por ejemplo, uno de nuestros seguidores Alfonso Eliezer de Venezuela, que lleva trabajando más de 10 años con parlantes, nos cuenta que usa un eje central de los que traen los motores de lavadoras viejas. Éste se encinta hasta dar el diámetro exacto de la bobina a construir.

Al final no importa cómo se haga el molde. Lo importante es que tenga el tamaño exacto de la bobina y preferiblemente que soporte calor, ya que debemos calentar la bobina para acelerar el secado del pegante.

Otros implementos necesarios para la fabricación de la bobina

– Aluminio 1145, para hacer el cilindro. Este tiene un lado amarillo que es básicamente un pegante que trae de fábrica. Si no lo consigue, puede practicar con aluminio de una lata de refresco o cerveza, aunque no dará la misma calidad del aluminio original de bobinas.

– Aluminio 1145, para hacer el cilindro. Este tiene un lado amarillo que es básicamente un pegante que trae de fábrica. Si no lo consigue, puede practicar con aluminio de una lata de refresco o cerveza, aunque no dará la misma calidad del aluminio original de bobinas.

– Alambre de cobre aislado, del mismo calibre de la bobina original que vamos a reemplazar, en este caso es calibre 30.

– Papel kraft, que se usa para reforzar la bobina. Debe ser de un calibre delgado. De no conseguirlo, puede usar papel prespán, del mismo usado en los transformadores, sólo que de un calibre delgado.

– Acetato de radiografía

– Tijeras

– Cinta de enmascarar (masking tape)

– Tolueno (metilbenceno) Esto se consigue en las tiendas de insumos químicos. De no conseguirlo, puede usar disolvente epóxico, también conocido como disolvente para pinturas epóxicas. (recuerde usar guantes y tapabocas).

– Cemento de contacto amarillo, del mismo usado en la zapatería.

– Resina epóxica de secado lento (24 Horas)

– Un palillo de madera delgado.

– (opcional) una pistola de calor o un secador de pelo.

Cómo haremos el bobinado?

Esto lo podemos hacer de dos maneras: A mano o con una máquina bobinadora.

Esto lo podemos hacer de dos maneras: A mano o con una máquina bobinadora.

En nuestro caso lo haremos con una máquina bobinadora de fabricación casera, que consiste en un moto-reductor, un mandril de mesa, dos poleas, una correa de caucho, todo esto empotrado en una mesa de trabajo.

Nuestro amigo Alfonzo Eliezer nos cuenta que la mesa de trabajo de embobinado que usa en su taller, es un pupitre o escritorio, de los utilizados en las escuelas, “aquí en el taller lo llamamos burro”, nos comenta Alfonzo. Los dos brazos del espaldar se utilizan como soporte para sostener los rodamientos, en los que se introducen los moldes. El impulso para hacer girar el molde se da con la mano, no se utiliza motor, Según la opinión de Alfonzo, es más cómodo trabajar así. Todo es cuestión de costumbre.

Otra manera que encontramos de hacer bobinas es colocando el molde en un taladro. Se fija el taladro en una mesa y se coloca en bajas revoluciones.

Otra alternativa es tomar el molde con la mano e ir girándolo lentamente.

Procedimiento

A manera de ejemplo vamos a realizar una bobina de 2 pulgadas con una impedancia de 8 ohmios.

A manera de ejemplo vamos a realizar una bobina de 2 pulgadas con una impedancia de 8 ohmios.

Lo primero que hacemos es colocar la lámina de aluminio alrededor del molde, sostenida con un trozo de cinta, que colocamos a una distancia del borde derecho del aluminio, unos 2 milímetros más que el ancho del bobinado que vamos a hacer. Tengamos en cuenta que la bobina original que vamos a copiar, tenía un bobinado de 1.9 milímetros de espesor. Entonces hay un milímetro que debe quedar libre de alambre en el borde de debajo de la bobina, y otro milímetro de más, para hacer el bobinado más ancho. Así cuando hayamos enrollado el alambre, medimos la impedancia y vamos desenrollando el alambre, hasta que nos de la impedancia exacta.

Una recomendación es tratar de curvar el aluminio antes de colocarlo sobre el molde, Esto se puede hacer frotándolo con un lápiz, hasta que de la horma cilíndrica, teniendo cuidado de que el lado amarillo quede hacia afuera.

Ahora procedemos a introducir dos tiras de acetato entre el aluminio y el molde. Una va en donde se une el principio de la vuelta de aluminio, con el final, y la otra va opuesta. Estas tiras de acetato harán las veces de distanciadores. Como al enrollar el alambre sobre el aluminio, éste se aprieta bastante, entonces; las tiras de acetato se retiran al final de la construcción de la bobina, facilitando así su extracción del molde.

Procedemos a colocar el alambre magneto en su sitio de arranque, dejando un trozo lo suficientemente largo, para que posteriormente sea uno de los terminales de la bobina.

A continuación se prepara un poco de resina epóxica. Este tipo de pegamentos vienen en dos componentes: resina y endurecedor. Se mezcla por partes iguales y se revuelve con el palillo de madera hasta que quede una mezcla homogénea. Luego se le agregan unas gotas de tolueno o disolvente epóxico, y se sigue revolviendo, para que la mezcla quede un poco más líquida. Así tendrá una mejor adherencia en el aluminio y el alambre. Además no se generarán grumos que posteriormente puedan entorpecer el movimiento de la bobina.

Se aplica con el dedo abundantemente sobre la zona donde daremos las primeras vueltas de alambre.

Nota: Si usamos aluminio de lata de cerveza, es necesario aplicar cemento de contacto amarillo, antes de aplicar la resina epóxica. Se deja secar muy bien y luego si se procede a aplicar la resina. Así el alambre se adhiere bien al aluminio. De no hacer esto, la resina sólo pegará el alambre entre sí, pero no con el aluminio.

Y comenzamos a enrollar el alambre, sin que queden espacios entre cada vuelta de alambre y sin que se monte una vuelta sobre la otra. El devanado debe ser perfecto.

Se debe mantener bien tenso el alambre, con el fin de que quede apretado, pensando en la segunda capa de alambre que irá sobre ésta. Si no queda bien ajustada la primera capa de alambre, es muy posible que al enrollar la segunda capa de alambre, se meta alguna vuelta entre el alambre de la primera capa, estropeando el trabajo.

Al terminar de enrollar la primera capa de alambre, habiendo dejado un milímetro antes de llegar al borde del aluminio, nuevamente aplicamos resina epóxica, sólo que ahora es sobre el bobinado de cobre que acabamos de hacer. Se debe aplicar de tal manera que no quede ninguna parte del bobinado sin pegante.

Ahora con cuidado, montamos el alambre sobre el primer enrollamiento, muy pendientes de que el alambre no se introduzca dentro de las vueltas de alambre anteriores. Y enrollamos el alambre en dirección contraria, teniendo la misma precaución de no dejar espacios entre cada vuelta y de no montar una vuelta sobre la otra.

Al terminar de enrollar la segunda capa de alambre, despegamos la punta contraria de la cinta pegante, que no está sosteniendo el alambre del comienzo y aseguramos con ella el final del alambre. Procedemos a cortar, dejando un trozo de alambre igual al que dejamos al comienzo.

En este momento hay que dejar secar el pegante. Este proceso dura varias horas antes de poder continuar con el trabajo. Pero si queremos terminar el trabajo rápido, debemos acelerar el pegante usando una pistola de calor. La resina epóxica de secado lento es mucho más fuerte que la de secado rápido. Así que no podemos usar la rápida porque la bobina no quedará con la resistencia al calor y al trabajo necesarios.

Al ir secando la bobina con la ayuda de la pistola, el pegante alcanza a dilatarse y se sale por encima del alambre. Así que debemos ir limpiando ese exceso de pegante con un trapo limpio.

Hacemos esto durante unos 5 minutos y dejamos al menos media hora, hasta que se termine de endurecer el pegante.

Cuando el pegante ha secado, procedemos a retirar el barniz dieléctrico de las puntas del alambre para poder medir la bobina. Esto lo hacemos pasando rápidamente la llama de un encendedor. Luego con una lija de grano 400 lijamos bien las puntas.

Medimos la bobina y verificamos que tenga la impedancia deseada. Esto se hace colocando el multímetro en la escala de 200 ohmios y colocamos cada punta, en cada hilo de la bobina.

Como habíamos recomendado colocar la cinta que determina el ancho del bobinado un poco más lejos, nos tendrá que dar una impedancia por encima de lo deseado. Así que debemos ir retirando vueltas de alambre, equitativamente de ambos extremos. Retiramos una vuelta de alambre del alambre del final, y luego una vuelta de alambre del principio. Y volvemos a medir. Esto se hace hasta que la medición nos de la impedancia exacta, en este caso 8 ohmios.

Posición de los terminales de la bobina

Algo muy importante a tener en cuenta es la polaridad de una bobina. Todos los parlantes tienen la polaridad de la misma manera. Al colocar un parlante boca abajo, con los terminales de frente, el terminal de la derecha es el polo positivo. Así que la bobina tiene su polo positivo también al lado derecho, al colocarla boca abajo, con el devanado hacia arriba.

Algo muy importante a tener en cuenta es la polaridad de una bobina. Todos los parlantes tienen la polaridad de la misma manera. Al colocar un parlante boca abajo, con los terminales de frente, el terminal de la derecha es el polo positivo. Así que la bobina tiene su polo positivo también al lado derecho, al colocarla boca abajo, con el devanado hacia arriba.

Si la bobina llegase a quedar con la polaridad invertida, se crearía un desfase de señal al conectar dos parlantes, uno con la bobina al derecho y el otro con la bobina al revés. Esto resta potencia y le quita presencia al sonido. Entonces tenga muy presente que los hilos de la bobina queden de la siguiente manera:

El alambre donde comienza el bobinado es el polo positivo y debe quedar abajo, teniendo la bobina en la posición que se observa en la fotografía. El otro hilo será el polo negativo.

Luego que la bobina ya tiene su impedancia correcta y que los alambres o hilos están en su sitio, debemos reforzar el cuello de la bobina con papel kraft. Este proceso se hace de la siguiente forma:

Primero retiramos las tiras de acetato que mantenían apretada la bobina, luego retiramos la bobina y le damos la vuelta, es decir, la colocamos en el molde con el cuello hacia adentro y el bobinado hacia afuera.

Aplicamos cemento de contacto en el cuello de la bobina, cortamos una tira de papel kraft del mismo ancho del cuello, y con una y media vueltas de largo. Le aplicamos cemento de contacto.

Dejamos secar el pegamento y luego comenzamos a pegar el papel sobre el cuello, comenzando donde están los alambres de la bobina, pero teniendo cuidado de que el papel quede pegado por debajo de ellos. Al dar la vuelta, colocamos los alambres sobre el papel y pegamos el resto de papel sobre los alambres. Así los alambres quedan prensados entre el Papel Kraft.

A continuación limpiamos la bobina con un trapo humedecido con tolueno. Quitamos los residuos de pegante y mugre. La bobina debe quedar limpia y bien presentada, tanto por fuera, como por dentro.

Ahora debemos estañar los alambres de la bobina. Lo primero es verificar que el alambre no tenga nada de barniz. Para esto los lijamos con lija de grano 400, y luego procedemos a estañarlos.

Ya tenemos nuestra bobina terminada. Es importante anotar que cuando hagamos una bobina, siempre debemos guiarnos por la bobina original del parlante, al que le vamos a hacer la reparación. Si la bobina tiene el solenoide en Kapton, de igual manera debemos hacerla con ese material.

Algunos reparadores cambian las bobinas por cualquiera que encuentren y dañan el sonido del parlante. Aquí la idea es que ustedes aprendan a hacer un trabajo de buena calidad.

Video que muestra paso a paso la fabricación de la bobina

To watch the video in English, click here

Para terminar dejaremos al final un archivo PDF que contiene una tabla con las bobinas más comunes, sus calibres de alambre y tamaño del bobinado.

Esperamos que este tutorial les sea de gran utilidad y puedan ganarse unos billetes arreglando parlantes.

Otros temas que te pueden interesar:

Reparación general de un parlante de 8 pulgadas

Cambio de la bobina de voz de un parlante

Cómo hacer una bobina de 4 capas